MES系统质量管理指南:3大核心模块解析,助力企业高效生产

在现代制造企业里头,生产过程所涉及的质量管理,直接同企业效益以及市场竞争力关联着,而 MES 系统的质量管理模块,恰恰是达成此番目标的关键工具。

质量管理核心价值

MES系统具备的质量管理功能,可针对生产过程里的关键节点,实施实时监控,当生产工艺参数出现调整情况,或者生产班次进行交接之际,该系统就会触发质量检验流程,以此保证每个环节均符合预定标准。

企业因这种质量管理的方式,带来了具有实质性的成本节约,。借助及时去发现以及处理质量方面的问题,该企业能够明显减少不合格产品的产生,进而避免原材料以及工时出现浪费的情况。根据多家制造企业所作的统计,在实施了MES质量管理之后,产品的不良率平均降低幅度超过了15% 。

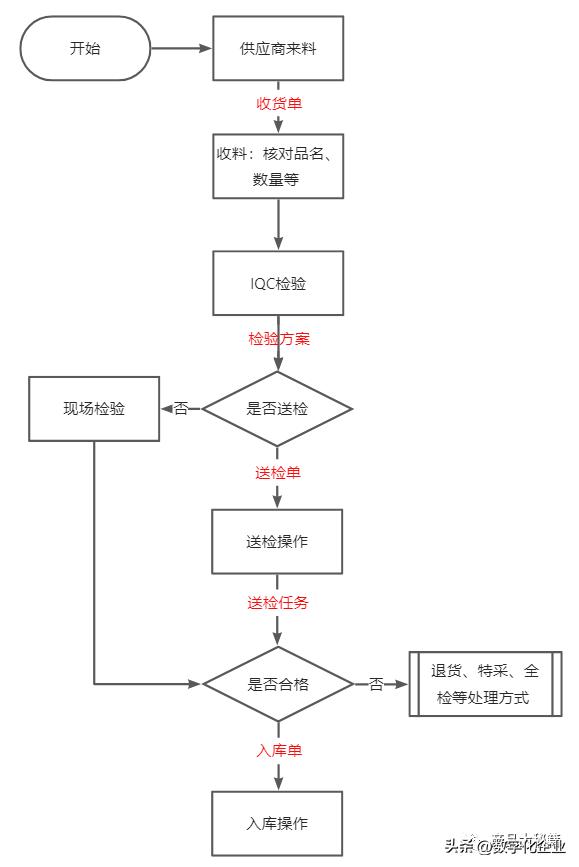

检验方案制定

于MES系统里,质检员于执行检验任务之前,得需制定详细的检验方案。该方案涵盖质检类型、抽检对象以及多个抽检项目等要素,以此确保检验工作的规范性,和检验工作的一致性。

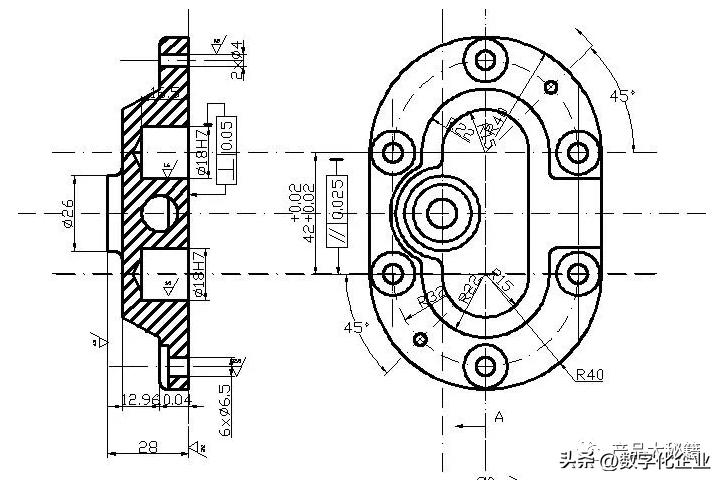

设置检验项目,要综合考量物料的物理特性,以及化学性质,还有结构特征。比如说吧,针对金属零部件,要设置尺寸精度检验项目,以及表面硬度检验项目,还有材料成分检验项目;而对于化工原料,就得关注纯度指标,以及粘度指标,还有PH值指标。

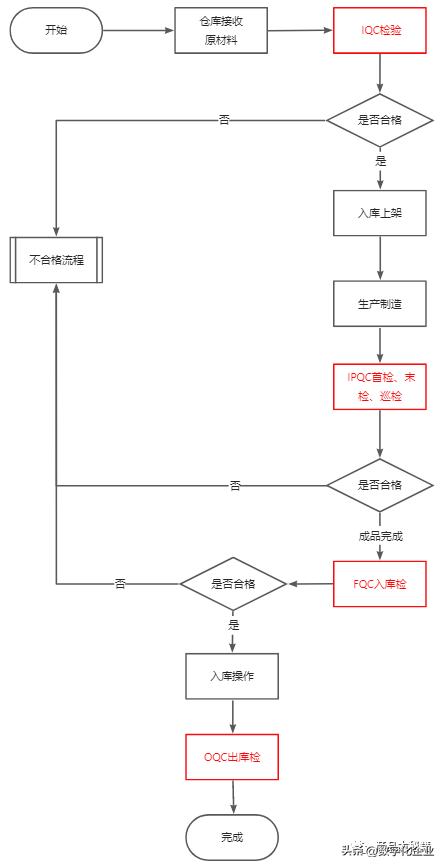

来料质量控制

未进入仓库的原材料,在入库之前,必定要经过IQC检验,此检验环节属于质量管控的首个关卡。仓库在接收到物料之后,会把这些物料投放至待检区域,之后由质检人员依据检验标准开展抽样检测。

在察觉到不合格品出现之际,系统对多种处理形式予以支持。依据质量问题严重的程度状况,企业能够挑选特采予以使用,或者进行退货处理,又或是开展全数检验。这般具备灵活性的处置机制,助力企业达成质量要求与生产需求之间的平衡 。

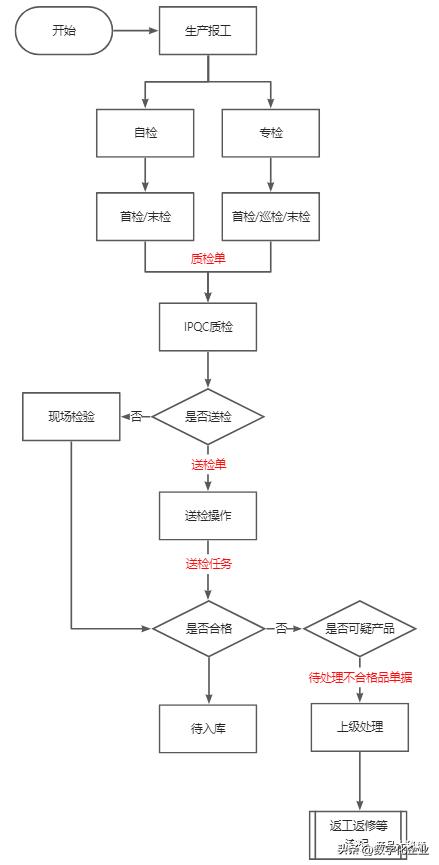

过程质量监控

制造流程中的质量检测涵盖了自材料投入直至产品包装的整个流程,重点包含首次检验、巡回检验以及最终检验 。首次检验是于每一个生产批次起始之际所实施的查验,能够在早期察觉工装夹具损耗、设备参数设定有误等状况 。

专门开展巡检工作的质检人员,需定期前往各个不同的工序,实施抽样检查这一操作。在进行大批量生产的情形之下,巡检的频率一般会被设定成每两小时就进行一次,所检查的具体内容涵盖了产品尺寸、外观质量等诸多关键特性,以此来保证生产过程能够持续处于受控的状态当中。

成品出厂检验

产品完成全部加工处理步骤之后,要经由FQC检验方可进行入库操作。该项检验依照成品检验标准予以施行,包含产品性能、外观包装等各个方向的指标,以此保证出厂产品契合客户需求。

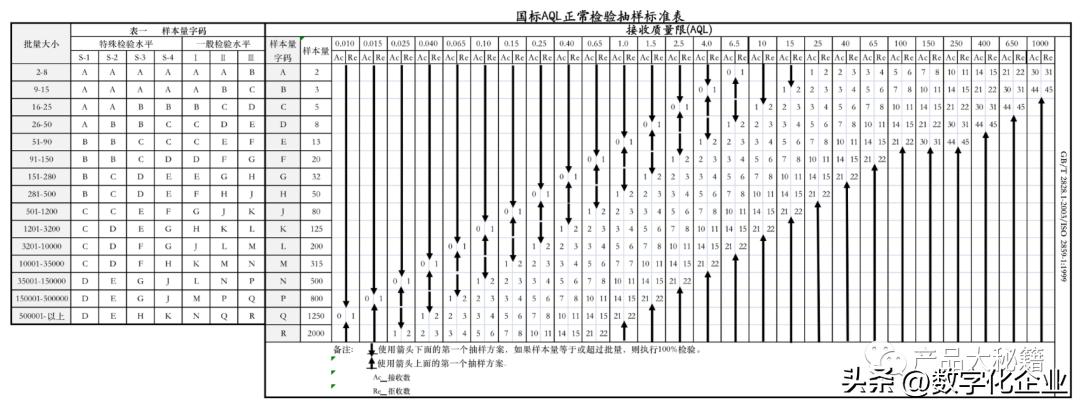

在销售出库这个环节之中,OQC检验属于最后一道质量关卡,该系统对国标规定的七种抽样检验水平予以支持,企业能够依据产品重要程度以及客户要求,去挑选恰当的检验标准。

系统集成应用

质量管理的模块,得跟物料管理呀,以及工序管理这样子等等的系统模块,紧密地去进行集成。在生产订单给下达之后呢系统就会自动地去调取相对应的工艺路线,还有质量标准这样子一实现质量管控和生产流程能够同步来进行哦。

于实际运用里,质量模块尚需同物流业务、生产业务系统相衔接,这般整合保障住了质量数据在整体制造进程中的实时传送以及共享,给企业管理决策予以完备的数据支撑。

您于开展 MES 质量管理系统之中所碰到的最为大的挑战是啥呢,赶忙在评论区域去分享您的经历呀,要是觉着这篇文章对您存有帮助的话,那就请点赞予以支持吧!

声明:本站所有内容均由网友自主上传发布,内容的真实性、合法性及版权归属均由上传网友负责,本站仅提供信息展示与传播平台。如若本站内容侵犯了原著者的合法权益,可联系本站删除。 。