上海产业园钢结构安装,钢柱分段吊装施工流程详解

当下,高层建筑开展钢结构施工,其技术所需标准颇高,工序繁杂多样,只要稍微出现疏忽就会潜藏下质量方面的隐患。怎样在确保效率达成的同时,把误差精准控制在毫米等级,这是施工团队所面临的最为关键的挑战。

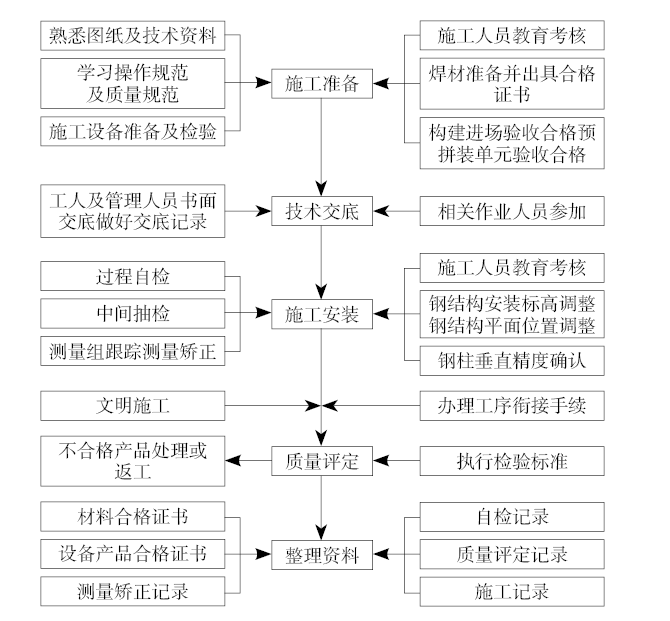

结构选型与施工组织

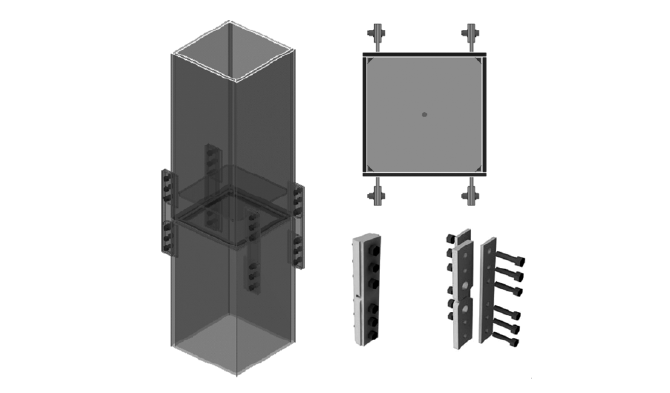

四栋高层建筑物体,皆以箱形钢骨柱当作核心支撑结构,此结构具备较强承载力,然而其截面尺寸变化较大,其中尺寸最大的可达1.6米见方。钢材选用了Q355B与Q355C等级,以此保证在高层受力状况下的稳定性。

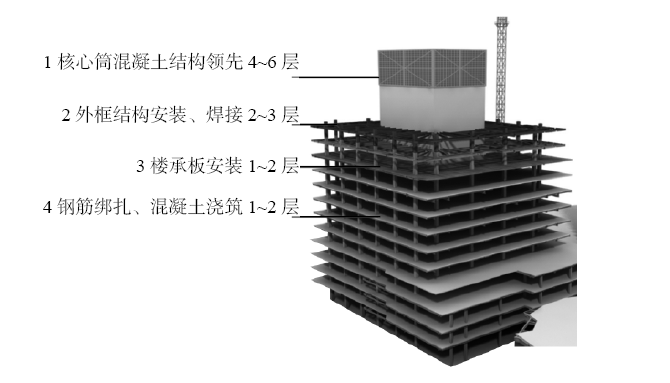

有着核心筒的1、2号楼这类建筑 ,施工组织采用了先行策略 ,核心筒墙体先施工 ,在标准层阶段保持领先外框架4层这一状态 ,这种被称为“内外异步”的流水作业 ,为各工种衔接创造了工作面。

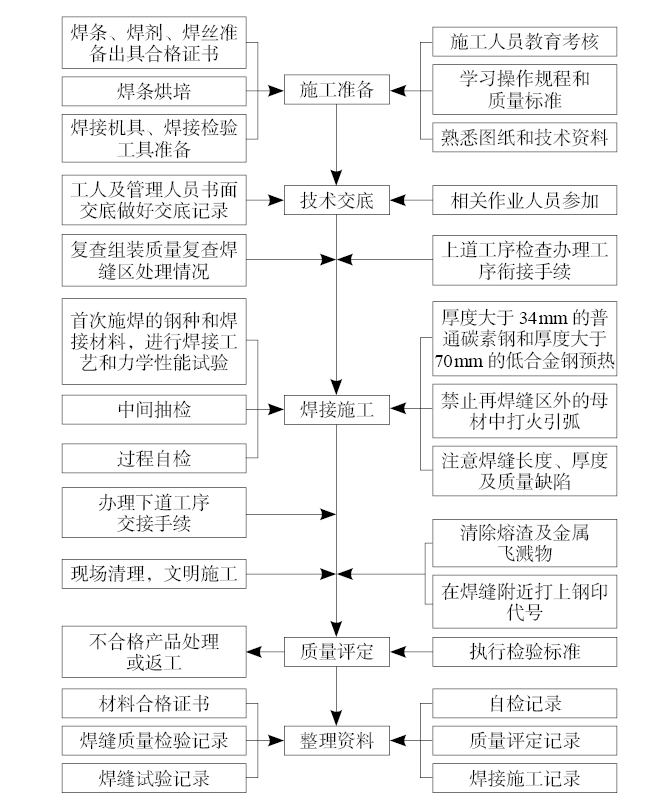

钢框架安装流程

外框钢柱吊装时,将1到2层作为一个分段,在流程方面秉持“先柱后梁”,也就是先把钢柱吊装起来并做初步校正,随后再安装柱间的钢梁,而与外框钢柱的连接,需等到核心筒施工至相应位置方可进行。

针对三、四号号楼那种纯框架结构,施工起来更具直接性。塔吊依照流水顺序,逐个地吊装钢柱以及钢梁。为了提升吊装效率,工人们在连接耳板最上方的那个螺栓孔这儿做了手脚,把它的孔径给加大了,以此方便卡环能够穿过。

首节钢柱精准定位

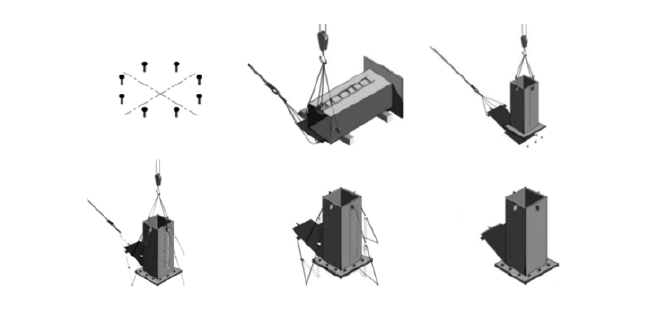

基础是首段钢柱的安装工作,轴线与标高的精准把控是其关键所在。安装之前,测量工作必须进行复核,一旦柱底标高出现偏差情况,便借助加减薄铁板的方式予以调整,偏差值要严格控制在5毫米以内。

在进行吊装操作期间,要运用 4 根具备高强度的吊绳,并且要在钢柱的底部妥善垫好枕木,以此来避免与地面结构发生碰撞,在安装就位之后,必须马上加装爬梯以及防坠器,从而保证后续高空作业的安全有保障。

校正固定与对接工艺

当钢柱的垂直度以及位移达到符合规范的状态之后,就需要及时地进行焊接固定操作。这里面所涵盖的焊接内容有止退螺母跟地脚螺栓之间的焊接,还有压板与底脚板之间的焊接,以此来防止在后续施工的过程当中出现位移的情况。

从事调整钢柱错口以及倾斜度这项工作,得借助专用工具来开展。于现场作业时,要运用千斤顶去配合L形钢装置,L形钢装置在现场使用时必须保证焊接牢固,而千斤顶与此同时则一定要系好防坠绳。只有在完成校正操作并且焊接工作之后,才可以着手进行上一节钢柱的对接工作。

标高误差分析与控制

柱顶标高误差,是钢柱安装里头最为常见的质量问题,其根源涵盖不少方面,有最初所出现的轴线定位误差,有钢构件自身存在的制作误差,还有焊接之际产生的收缩变形。

为达控制误差之目的,于施工期间,需借助水准仪对混凝土表面展开反复测量之举,且运用不同厚度之垫片予以找平操作。依据规范要求,单节钢柱在制作过程中所产生的误差允许范围处于±3毫米,而每一道焊缝的收缩量大约为2至3毫米,此二者均需于累计误差之中预先加以考量。

厚板焊接的质量挑战

此项目大量运用30毫米至40毫米厚度这般数值范围的钢板,厚板进行焊接的状况下极其容易产生变形现象,以及残余一种应力的情况,还有层状撕裂等诸如此类的问题,当中,焊缝裂纹和层级状撕裂而言是主要的质量方面的缺陷。

这类问题常常是由于焊缝冷却速率过快,致使内部应力超越了材料的极限而引发的。所以,务必要制定严谨的焊接工艺,要对层间温度以及冷却速度加以控制,从而去释放应力,防止缺陷出现。

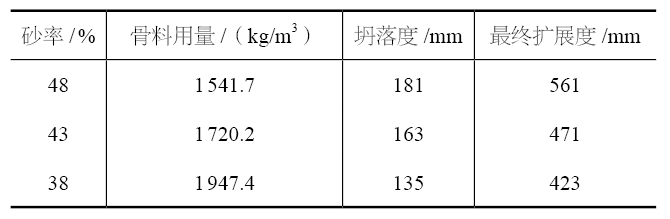

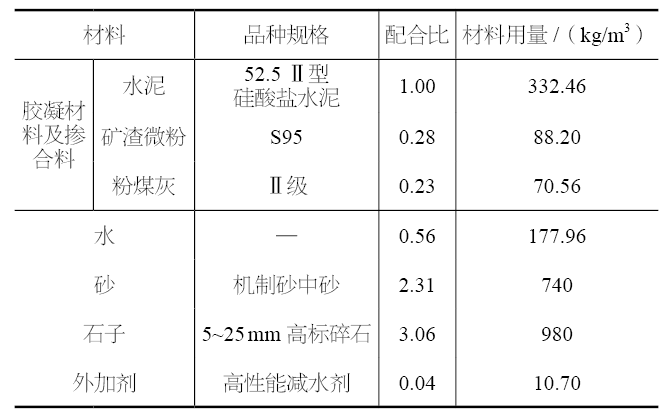

混凝土配合比与泵送

涉及混凝土的砂率跟泵送性能有着直接关联,砂率要是过高就会致使粘性增加,这样一来便需要更多的用水,进而会加大收缩方面的风险,经由试验,此项目最终把砂率确定为42%,而且找到了流动性强度以及收缩之间的平衡点。

现场浇筑结合了两种方式:其一是高抛法,其二是顶升法。1至4层运用高抛法,借助的是混凝土下落所具备的动能达成自密实。这种方式受到高度的限制较小,不过却需要把控好下抛的高度以及混凝土的和易性。

顶升法施工与压力控制

针对更高楼层的钢柱,采取的是顶升泵送法。这要求对泵送压力进行精确计算,该压力得克服混凝土静压,还得克服管道沿程损失,并且需克服通过柱内横隔板时的局部阻力。

经过计算可以表明,主要的那种压力损失它是源自于柱内截面发生变化进而造成的局部阻力。在施工期间必须要对柱壁变形展开监控,一定要防止因为压力过大其结果导致钢管出现胀裂或者是引起变形。

浇筑质量缺陷与防治

理论上来说,较高高度抛掷以及顶起升高这两种方式,在理*上*都能够达成避免振捣的状况;然而要是进行操作之时,方式不正确的话,依旧*就*有引起来自粒料方面的分离现象出现,进而致使在柱子内部的混凝土密度变得不均匀。除此以外,水泥出现收缩情况,钢管因为温度改变而产生变形,以及管内壁在进行除锈操作时不够彻底等多种情况,通通都会使得混凝土与管壁之间出现缝隙。

所以,顶升作业运用了分段停顿的方法,在已浇灌的混凝土强度达成百分之五十之后,才开展下一回顶升,这不单单能够填补收缩形成的缝隙,而且还能够有效地把控管内的压力,从而保证密实程度。

质量检测与工艺总结

该项目运用了简易的检测方式,即人工去敲击钢柱管壁,凭借声音的清脆或者沉闷,来初步判定内部混凝土是不是很密实,有无空洞存在。此方法虽说传统,然而对于快速普查成效颇为显著。

此案例表明,自钢构开展安装工作起,直至进行混凝土浇筑,当中的每一个环节,均需要进行精细的把控。对施工工艺予以优化,对过程质量控制加以强化,将验收标准予以完善,这些乃是保证钢管混凝土柱最终能够具备承载力的关键要点所在。

对于这般繁杂的钢结构建筑施工,在您的认知里,除去严苛的工艺把控之外,还有啥管理或者技术层面的创新能够切实有效地提高整体工程的质量以及安全性呢?欢迎您把自己的见解分享出来。

声明:本站所有内容均由网友自主上传发布,内容的真实性、合法性及版权归属均由上传网友负责,本站仅提供信息展示与传播平台。如若本站内容侵犯了原著者的合法权益,可联系本站删除。 。